RFID智能工厂

2021-07-06 10:53:35

在智能制造转型趋势下,由于RFID实施和部署成本较低,数据采集和传输方式十分便捷,因此受到企业越来越多的关注。相对于条形码、磁卡、IC卡等技术,RFID的应用优势是可以实现批量处理、远距离非接触读写,数据容量大,可重复使用,对污染不敏感,适应各种复杂的工况。

RFID工作原理与分类

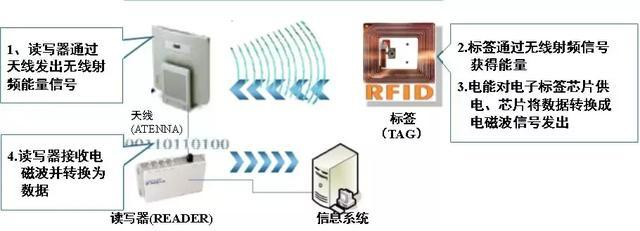

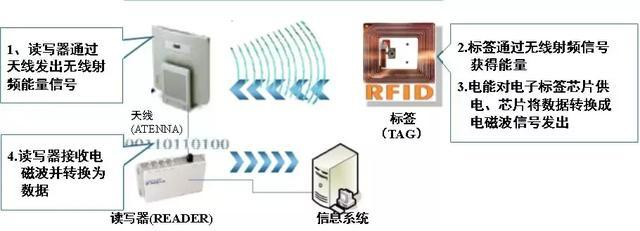

RFID的工作原理很简单:标签进入磁场后,读写器会感应到标签信号,标签通过无线射频信号获得能量(无源标签或被动标签)或标签主动发送某一频率的信号(有源标签或主动标签),然后解读器读取电磁波并转化为数据,送至中央信息系统进行有关数据处理。

RFID在制造业车间中的应用场景

1)产线混流制造

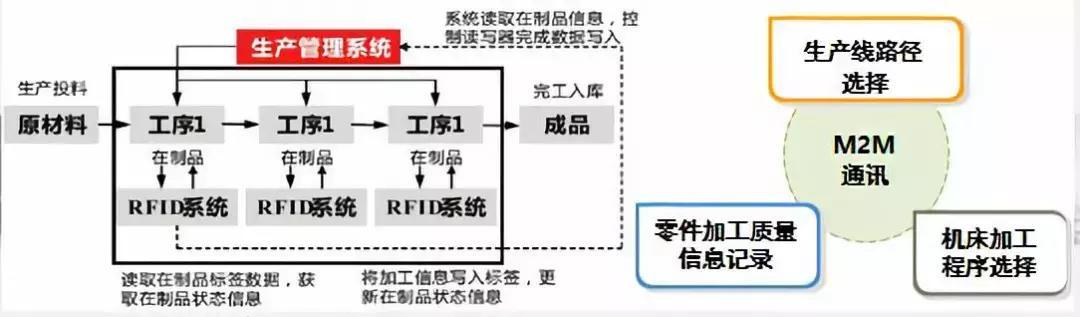

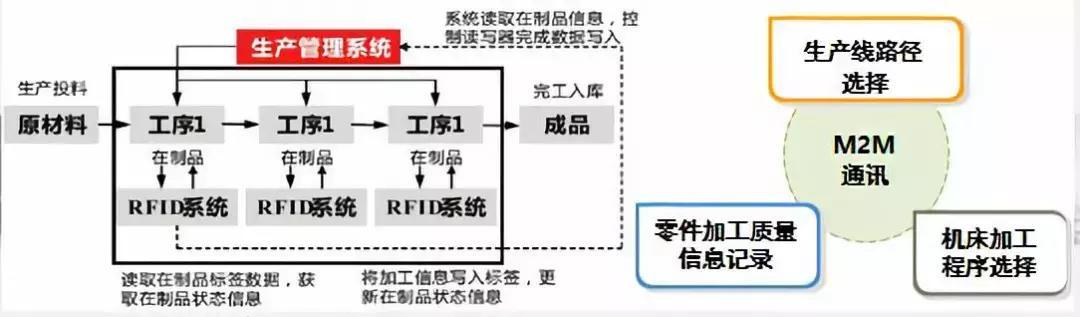

混流制造是企业在一定时期内在一条流水线上生产多种产品的生产方式,将工艺流程、生产作业方法基本相同的若干个产品品种,在一条流水线上科学地编排投产顺序,实行有节奏、按比例的混合连续流水生产,并以品种、产量、工时、设备负荷全面均衡为前提。

随着用户个性化需求的增长,在制造企业的工业生产中选配和定制已经逐渐成为趋势,混流制造的混合流水线生产模式能很好地满足个性化的定制选配生产需求。通过在复杂零件和托盘上安装RFID标签,在加工设备和线体上安装工业读写器,实现产品和设备的智能通讯,有效的避免因数据采集不及时导致工序管理混乱等诸多问题。通过及时采集在制品状态和生产工序状态为MES提供数据支撑,保证MES可及时的生产调度每个工作站,使每个工作站周期内都处于繁忙状态,以完成最多的操作量,从而减少闲置时间,提高生产效率。

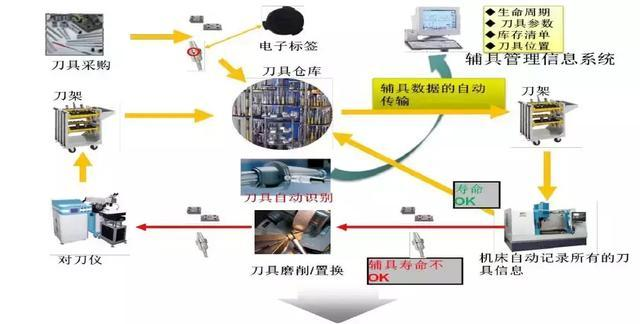

2)刀具全生命周期管控

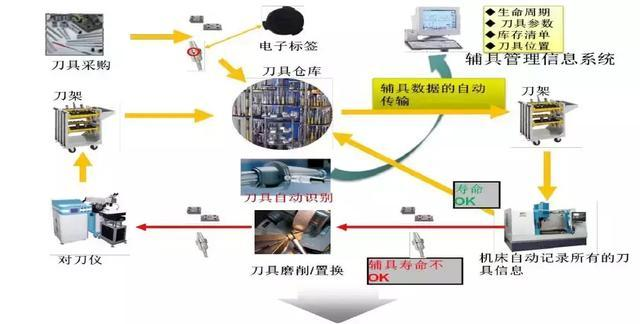

刀具管控的目的是实现对刀具全生命周期信息管理,及时的了解刀具的使用和库存状态和位置。在刀具采购入库前,为刀具加装电子标签,作为刀具的唯一身份识别信息。在刀具的调度和使用过程中,通过及时采集刀具的信息,能在系统中清楚的了解刀具是否已经上刀,具体对应的机床以及使用的周期和时长等。通过及时跟踪刀具位置状态、使用状态,企业能及时的了解刀具磨损情况并进行更换,保证刀具的使用安全。

武汉重型机床是国内生产重型、超重型机床规格最大、品种最全的大型骨干企业,刀具作为机床最重要的部件,企业通过为机床RFID芯片及时读取刀具的信息了解刀具使用状态数据,并根据刀具磨损状态反馈系统及时更换刀具。提高刀具使用安全,保证机床加工生产效率处于最高效状态。

3)智能维护

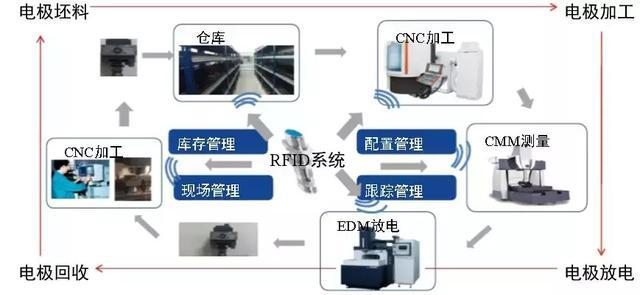

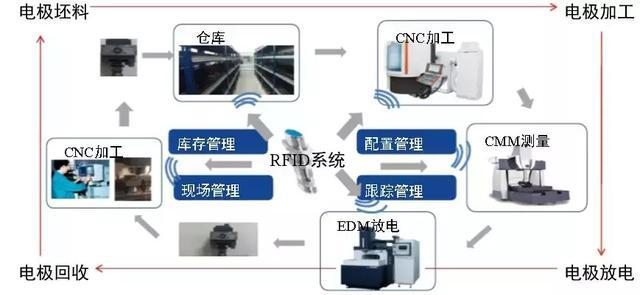

东莞一家专注于电极管生产的企业,通过打通模具从设计到制造的信息流和制造流,提高CNC加工效率,减少仓库人员,减少测量人员,提高EDM稼动率20%以上。

具体实现方式是对每个电极管安装RFID标签,从晶体管入库、生产、测量、放电的全流程进行瓜农空。通过对库存、配置、现场的数据采集,从电极的设计延伸到制造、测量和使用的全过程,使数据和制造无缝交互,实现全流程的自动化,无人化。

RFID工作原理与分类

RFID的工作原理很简单:标签进入磁场后,读写器会感应到标签信号,标签通过无线射频信号获得能量(无源标签或被动标签)或标签主动发送某一频率的信号(有源标签或主动标签),然后解读器读取电磁波并转化为数据,送至中央信息系统进行有关数据处理。

RFID在制造业车间中的应用场景

1)产线混流制造

混流制造是企业在一定时期内在一条流水线上生产多种产品的生产方式,将工艺流程、生产作业方法基本相同的若干个产品品种,在一条流水线上科学地编排投产顺序,实行有节奏、按比例的混合连续流水生产,并以品种、产量、工时、设备负荷全面均衡为前提。

随着用户个性化需求的增长,在制造企业的工业生产中选配和定制已经逐渐成为趋势,混流制造的混合流水线生产模式能很好地满足个性化的定制选配生产需求。通过在复杂零件和托盘上安装RFID标签,在加工设备和线体上安装工业读写器,实现产品和设备的智能通讯,有效的避免因数据采集不及时导致工序管理混乱等诸多问题。通过及时采集在制品状态和生产工序状态为MES提供数据支撑,保证MES可及时的生产调度每个工作站,使每个工作站周期内都处于繁忙状态,以完成最多的操作量,从而减少闲置时间,提高生产效率。

2)刀具全生命周期管控

刀具管控的目的是实现对刀具全生命周期信息管理,及时的了解刀具的使用和库存状态和位置。在刀具采购入库前,为刀具加装电子标签,作为刀具的唯一身份识别信息。在刀具的调度和使用过程中,通过及时采集刀具的信息,能在系统中清楚的了解刀具是否已经上刀,具体对应的机床以及使用的周期和时长等。通过及时跟踪刀具位置状态、使用状态,企业能及时的了解刀具磨损情况并进行更换,保证刀具的使用安全。

武汉重型机床是国内生产重型、超重型机床规格最大、品种最全的大型骨干企业,刀具作为机床最重要的部件,企业通过为机床RFID芯片及时读取刀具的信息了解刀具使用状态数据,并根据刀具磨损状态反馈系统及时更换刀具。提高刀具使用安全,保证机床加工生产效率处于最高效状态。

3)智能维护

东莞一家专注于电极管生产的企业,通过打通模具从设计到制造的信息流和制造流,提高CNC加工效率,减少仓库人员,减少测量人员,提高EDM稼动率20%以上。

具体实现方式是对每个电极管安装RFID标签,从晶体管入库、生产、测量、放电的全流程进行瓜农空。通过对库存、配置、现场的数据采集,从电极的设计延伸到制造、测量和使用的全过程,使数据和制造无缝交互,实现全流程的自动化,无人化。